Mercedes devient ainsi le premier constructeur automobile à disposer de sa propre usine de recyclage de batteries. Un site pilote qui doit permettre aussi d’améliorer un processus complexe.

C’est une question qui revient souvent sur le bilan environnemental des voitures électriques: que devient la batterie à la fin de la vie du véhicule? Si la plupart du temps, cet organe essentiel démarre une seconde vie en temps qu’unité de stockage pour des énergies renouvelables par exemple, il existe aussi une filière du recyclage permettant de récupérer les matières premières qui s’y trouvent.

Une filière en plein développement, mais pour la première fois un constructeur automobile se lance dans cette activité. Un an et demi après la pose la première pierre de son usine de recyclage de batterie automobile, Mercedes-Benz a inauguré ce lundi 21 octobre ce site symbole de son engagement dans l’électromobité.

Repartir de l’avant dans l’électrique

L’usine est située à Kuppenheim, à moins d’une heure de route de Stuttgart, le siège historique de Mercedes-Benz. Une inauguration en grande pompe, à laquelle participaient notamment le président du directoire du groupe allemand, Ola Källenius, et le chancelier allemand Olaf Scholz.

Malgré l’arrêt des aides à l’achat depuis le début de l’année en Allemagne, à l’origine d’une forte baisse des ventes, la première économie d’Europe reste officiellement attachée à l’objectif de fin des ventes de voitures thermiques neuves, hybrides compris, à horizon 2035.

« Cette usine combine deux passions allemandes: l’automobile et le recyclage », a résumé Olaf Scholz, avant de lancer symboliquement la production avec Ola Källenius.

Une note positive dans une Allemagne qui semble douter de son avenir dans l’automobile électrique, avec la crise en particulier chez Volkswagen. Un champion national qui n’exclut plus de devoir procéder à des fermetures d’usines et à des suppressions de poste. Un choc dans un pays autant attaché à son industrie automobile.

Un processus complexe

Malgré ces doutes, Mercedes reste convaincu de l’avenir de la voiture électrique:

« Cela reste la motorisation qui s’imposera à terme, nous sommes conscients de l’impact du secteur automobile sur l’environnement », souligne Renata Jungo Brüngger, membre du conseil d’administration de Mercedes-Benz Group, lors d’une table-ronde organisée lors de cet événement.

La marque allemande ne remet ainsi pas en cause l’objectif de fin des ventes de voitures thermiques, hybrides compris, dans l’Union européenne en 2035. Et se prépare même à un objectif encore plus ambitieux: une production neutre en carbone à horizon 2039.

C’est dans ce cadre que s’inscrit cette usine utra-moderne, avec un toit de 6.800 mètres carrés recouvert de panneaux solaires qui peuvent fournir jusqu’à 350 kW. Et une alimentation en électricité verte pour l’ensemble du site.

L’usine doit permettre de recycler à 96% des modules de batterie, en récupérant la quasi-totalité des composants qui s’y trouvent.

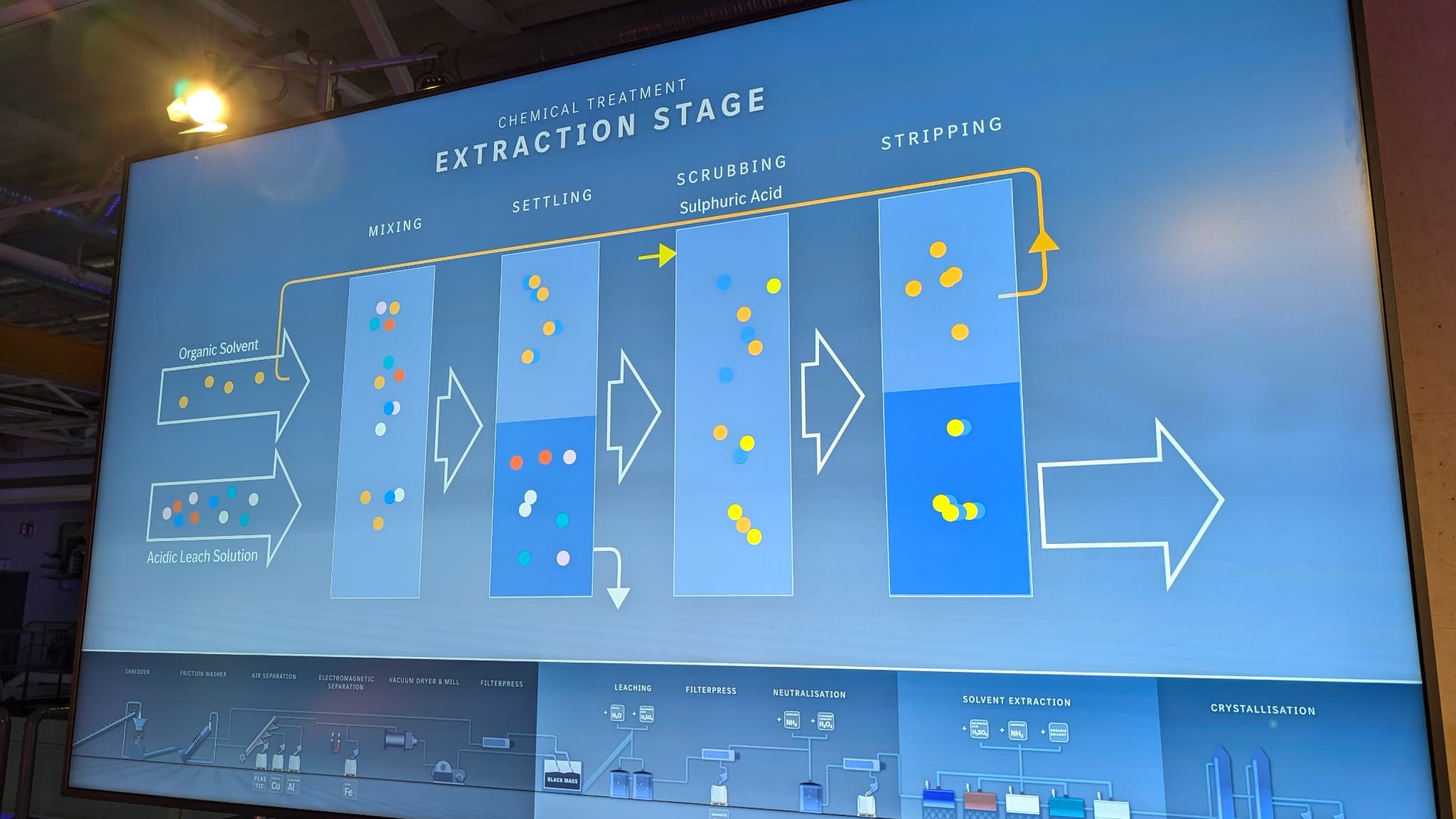

Le module à recycler est d’abord broyé avant plusieurs étapes qui vont prendre au total deux jours: une séparation par air pour isoler plastique, cuivre et aluminium, par électromagnétisme pour le fer. Le passage ensuite dans une presse avec filtre permet de récupérer d’un côté le graphite et de l’autre la « black mass »: une masse noire poudreuse qui va recevoir un traitement chimique pour récupérer cuivre, cobalt, manganèse, nickel et lithium.

Ce procédé permettrait de réduire considérablement le bilan carbone d’une voiture électrique, en partie lié à l’extraction des matières premières, d’après des dirigeants de Mercedes qui ne donnent toutefois pas de chiffres précis. De quoi aussi bénéficier d’un apport en ressources moins coûteux pour des nouvelles cellules de batteries.

Mercedes insiste aussi sur son choix d’un « recyclage mécano-hydrométallurgique », beaucoup moins énergivore que la pyrométallurgie qui prévaut aujourd’hui en Europe.

Un site pilote pour une activité d’avenir

L’usine reste toutefois un site pilote: dans un premier temps, Mercedes envisage la production de 50.000 modules par an grâce à ce recyclage, soit 2.500 tonnes. Un module est un sous-ensemble d’une batterie automobile. Il y a ainsi 10 modules dans celle d’une berline Mercedes EQE. En clair, l’usine permettrait de fournir les batteries nécessaires à 5.000 voitures, une goutte d’eau pour la marque à l’étoile qui a vendu plus de 220.000 voitures électriques en 2023.

En comparaison, le fabricant suédois de batteries Northvolt exploite avec des partenaires l’une des principales usines européennes de recyclage ouverte en 2022 dans le sud-est de la Norvège, avec une capacité à traiter 12.000 tonnes de packs de batteries lithium-ion par an, rappelle l’AFP.

Mais Mercedes veut surtout faire figure de pionnier dans ce domaine en prenant de l’avance. Il y a actuellement peu de batteries à recycler car les voitures sont assez récentes et le site ne se destine dans un premier temps à ne traiter que des batteries provenant des véhicules de sa marque. De quoi maitriser davantage ce processus complexe et pourquoi pas dans l’avenir pouvoir recycler des modules en provenance d’autres constructeurs.

On peut aussi noter que le groupe allemand fait partie d’ACC, la coentreprise avec Stellantis et Totalenergies sur la production de batteries, avec le démarrage récent de la gigafactory de Douvrin. Deux autres partenaires qui pourraient être intéressés ces prochaines années par cette perspective du recyclage.

Cliquez ici pour lire l’article depuis sa source.